Mei 2021

Fotonica als ‘enabling’ sensortechnologie in de installatietechniek

Optische vezels openen wereld aan mogelijkheden

Optische glasvezels zijn vooral bekend uit de wereld van telecommunicatie. Wanneer in de kern van een glasvezel speciale patronen in de vorm van een ‘raster’ worden aangebracht, zijn deze vezels echter ook uitstekend in te zetten als sensor. Daarbij profiteert de gebruiker onder meer van een intrinsiek explosieveilige werking, een laag energiegebruik, laag gewicht en hoge sterkte, goede emc-eigenschappen en een hoge weerstand tegen praktisch alle gassen en vloeistoffen, zo stelt ir. Marinus van der Hoek van het bedrijf VanderHoekPhotonics.

Het toepassen van optische glasvezels in de sensortechnologie valt onder het vakgebied fotonica, dat zich richt op alle disciplines van het opwekken, transporteren en detecteren van licht. In de functie als sensor maken optische glasvezels dus gebruik van lichtsignalen in plaats van elektrische signalen voor het meten van zowel fysische als chemische grootheden. Bijvoorbeeld beweging, druk en temperatuur of de samenstelling van gassen (CO, CO2) en vloeistoffen.

Werking als sensor

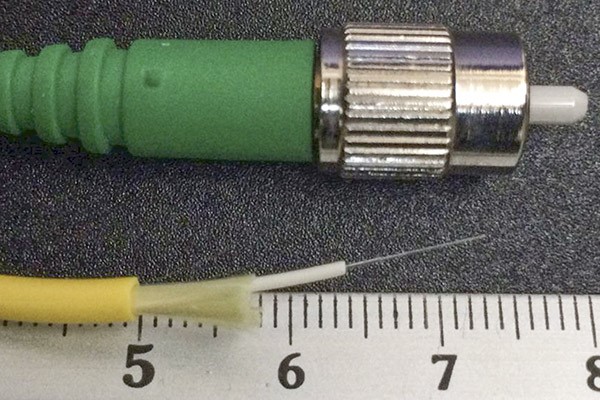

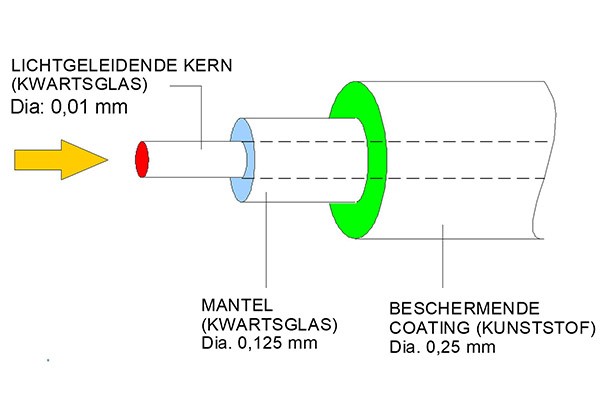

Een glasvezel bestaat uit een dunne draad van zuiver kwartsmateriaal die is opgebouwd uit een kern en mantel (figuur 1). Het licht wordt geleid door de kern en blijft hierin opgesloten door de iets andere samenstelling van de kernomhullende mantel. Een kunststof coating is aangebracht als bescherming tegen onder andere breuk-veroorzakende krassen in de mantel. Om een dergelijke glasvezel in te kunnen zetten als sensor, is gebruik te maken van ‘Fiber Bragg Gratings’ (fbg). Ir. Marinus van der Hoek, van het Vlaardingse bedrijf VanderHoekPhotonics: ‘Bij een fbg wordt met een externe laser een specifiek patroon in de kern van de glasvezel ‘geschreven’, vergelijkbaar met de streepjes van een barcode. Door de optische eigenschappen van dit patroon, zal licht van een bepaalde golflengte, kleur, door dit patroon worden gereflecteerd en overige golflengtes doorlaten. De fbg werkt hiermee als een golflengtespecifieke diëlektrische spiegel of reflector. Door fbg-patronen op meer plaatsen in de glasvezel aan te brengen en elk patroon een andere ‘barcode’ te geven, kan één vezel een groot aantal sensoren kan bevatten. Dit zónder de noodzaak om elke sensor afzonderlijk te bekabelen en te voorzien van voeding.’

Schematisch is de werking van een fbg (figuur 2) als volgt. Een deel van de golflengtes uit het spectrum (figuur 2a) wordt gereflecteerd (links) en de rest wordt doorgelaten (rechts). De reflectie is afhankelijk van de periodiciteit van het ‘barcodepatroon’ (in dit geval groen en blauw). In figuur 2b wordt de sensor opgerekt en de daadwerkelijke sensorwerking duidelijk gemaakt. Van der Hoek: ‘Bij het oprekken van de glasvezel waarin de fbg is geschreven, verandert de afstand tussen de streepjes van het aangebrachte ‘barcodepatroon’ – de lijnen komen verder uit elkaar te liggen – waardoor er een andere golflengte wordt gereflecteerd. De verandering in golflengte van het gereflecteerde licht is hiermee direct een maat voor – in dit geval – de rek van de glasvezel. Op dezelfde manier verandert de gereflecteerde golflengte bij stuik.’

Een voordeel is dat er op geen enkele manier emc-problemen kunnen ontstaan

Figuur 3 toont een schematisch weergegeven complete opstelling inclusief lichtbron en uitlezing, met rechtsonder een ‘echte’ fbg die is verlijmd op een metalen object. Het licht uit een lichtbron die verschillende golflengtes opwekt, wordt via een glasvezel-koppelelement naar een fbg geleid die in de glasvezel is aangebracht. De actuele gereflecteerde golflengte wordt door een uitleesinstrument gemeten en vertaald naar de te meten grootheid; namelijk de rek van het object waarop de glasvezel is aangebracht of is ingegoten óf de temperatuur. Dit laatste is mogelijk omdat de temperatuur geïnduceerde uitzetting van een materiaal een temperatuur-afhankelijke verandering in de onderlinge afstand van de vlakjes van het barcodepatroon veroorzaakt. Hiermee is de gereflecteerde golflengte eveneens een maat voor de temperatuur van het object. Verder zijn door de juiste plaatsing van een fbg op – of in – een object, ook buiging en torsie te meten.

Van der Hoek: ‘Door de keuze van het rasterpatroon en de wijze waarop de fbg door de te meten grootheid wordt geactiveerd, is met dit type sensoren een scala aan grootheden te meten. Ik moet wat dat betreft de eerste nog tegenkomen waarbij me dit nog niet is gelukt. Daarbij moet je je voorstellen dat de golflengtes van licht dermate klein zijn, dat ook maar de geringste uitrekking of buiging van de sensor leidt tot veranderingen in het signaal. fbg-gebaseerde sensoren kunnen bijvoorbeeld van een metalen staaf met een lengte van 1 m, een verandering in lengte van 1 μm detecteren. Met speciale meettechnieken voor uitlezing zijn naar wens nog hogere nauwkeurigheden te bereiken. Deze passen overigens meer in machines voor het maken van elektroniche chips en in de optische industrie dan in de industrie of installatietechniek, maar even om een gevoel te hebben van de ultiem te bereiken resolutie van deze sensoren.’

Figuur 4 (a en b) toont de verdeling van sensoren over een te meten object. Enerzijds is dit mogelijk door discreet aangebrachte fbg’s op verschillende plaatsen op of in het object (puntmeting). Anderzijds door toepassing van een andersoortige optische meettechniek waarbij de glasvezel zelf – zonder ingeschreven fbg’s – toch te gebruiken is voor ‘continue gedistribueerde meting’. Van der Hoek: ‘Kijken we naar de installatietechniek, dan is deze laatste optie heel interessant voor bijvoorbeeld de meting van de temperatuur in kabelgoten, langs leidingen voor warmtetransport of voor inbraakdetectie.’

1. Schematische voorstelling van een glasvezel en op de foto’s een gestripte glasvezel en een variant in een extra jacket en voorzien van een connector.

1. Schematische voorstelling van een glasvezel en op de foto’s een gestripte glasvezel en een variant in een extra jacket en voorzien van een connector.

Voordelen optische sensoren

Op basis van de werking van een fbg-gebaseerde optische sensor zijn de voordelen ervan eenvoudig te begrijpen. Een eerste belangrijke eigenschap is de afwezigheid van elke vorm van elektriciteit. Dat betekent dat er op geen enkele manier emc-problemen kunnen ontstaan en het dus ook mogelijk is om glasvezels op te nemen in bijvoorbeeld kabels voor het transport van hoge elektrische vermogens. Voor telecomtoepassingen zijn er momenteel kabels beschikbaar met tot wel 256 glasvezels, waarbij er meerdere ‘tubes’ in een kabelconstructie zijn opgenomen met bijvoorbeeld twaalf glasvezels per tube. Vanwege de enorme transmissiecapaciteit van optische glasvezels volstaat vaak ook een geringer aantal glasvezels, bijvoorbeeld een 48-voudige kabel (6 tubes, 8 glasvezels per tube, figuur 5). Voor sensortoepassingen worden per kabel veelal minder glasvezels toegepast, maar zijn wel maatregelen te nemen om de kabel te optimaliseren voor de omgeving waarin hij wordt toegepast. Bijvoorbeeld omgeven door beton. Verder zijn de sensoren zonder problemen te gebruiken in explosiegevaarlijke (atex-)omgevingen. Van der Hoek: ‘Door het gebruik van glas en licht creëer je automatisch een galvanische scheiding en kunnen deze sensoren nooit de oorzaak zijn van kortsluiting, interferentie, emc-gerelateerde storingen enzovoorts. Dit is een van de redenen waarom ze in de bladen van windturbines worden toegepast: de bliksem kan er eenvoudig niet inslaan terwijl de belasting en de bijbehorende vervorming van deze bladen nauwkeurig is te meten.’

Een ander voordeel is het feit dat lichtsignalen in glasvezels afstanden tot 100 km kunnen overbruggen zonder noodzaak voor tussengelegen versterking. Dit in tegenstelling tot elektrische meetsignalen door kabels die na enkele kilometers extra versterking nodig hebben. Optische vezels leveren hiermee onder meer de mogelijkheden voor de bewaking en controle van dijken, tunnels, gebouwen onderzeese kabels en leidingen en de infrastructuur van bijvoorbeeld Rijkswaterstaat. Tot slot is glas als materiaal, en hiermee ook de glasvezel, inert en bestand tegen praktisch alle gassen en vloeistoffen. Aantasting door bijvoorbeeld zout, vuil of andere agressieve (reinigings)middelen is hiermee uitgesloten. Daarbij is de huidige generatie glasvezels meer dan robuust te noemen. Zo zijn de sensor-glasvezels bestand tegen een rek van 5 procent en hebben daarbij de bijzondere eigenschap dat er geen plastische deformatie optreedt. Wanneer je de kracht op de glasvezel weer wegneemt, keert deze weer terug naar zijn oorspronkelijke vorm. Deze eigenschap maakt het mogelijk met glasvezelsensoren ook de betrouwbaarheid van zeer rekbare en bewegende objecten te monitoren; bijvoorbeeld slangen en voedingskabels van verrijdbare machines. Van der Hoek: ‘’Last but not least’ zijn optische sensoren door het verregaande stadium van ontwikkeling inmiddels op veel grotere schaal in te zetten. Vooral voor toepassingen waar andersoortige sensoren niet de vereiste prestaties hebben of niet mogen worden ingezet vanwege omgevingscondities. Wat dát betreft is ‘even the sky is nót the limit’.’

Praktijkvoorbeeld

Vanuit zijn eigen praktijk heeft ir. Marius van der Hoek al uiteenlopende vraagstukken opgelost met fotonica, onder andere in civiele bouwwerken. Zo zijn glasvezels met sensoren ingebracht in betonnen wanden in de Euromax-kadeconstructie op de Maasvlakte, waar ze de kadebelasting monitoren door de rek op te nemen.

Van der Hoek: ‘Dit zou ook bij uitstek een oplossing zijn voor bijvoorbeeld de kades in Amsterdam die nu soms totaal onverwacht instorten. Door te monitoren, zou je dit kunnen zien aankomen en tijdig maatregelen nemen.’

‘Bij het storten van nieuwe wanden kan fotonica op meer plekken voordelen opleveren. Wanneer je de vezels mee in het beton giet, kun je bijvoorbeeld ook de uitharding nauwgezet in de gaten houden. Dit betreft namelijk een exotherme reactie wat betekent dat het dalen van de temperatuur in het beton inhoudt dat het uithardingsproces is voltooid. Het is dan niet nodig om veiligheidshalve een extra (halve) dag in te plannen zodat je zéker weet dat het beton is uitgehard. Dit kan voor een aannemer veel kostbare uren schelen.’

Marinus van der Hoek (l) in samenwerking met Tom van Gils, projectorganisator bij Compass, bij de installatie van de ‘Intelligent Gasket’. Hier meten optische sensoren de kracht waarmee mechanische afdichtingen worden gemonteerd. De waarden ondersteunen de monteur bij het perfect uitvoeren van zijn

Marinus van der Hoek (l) in samenwerking met Tom van Gils, projectorganisator bij Compass, bij de installatie van de ‘Intelligent Gasket’. Hier meten optische sensoren de kracht waarmee mechanische afdichtingen worden gemonteerd. De waarden ondersteunen de monteur bij het perfect uitvoeren van zijn

Installatietechniek

In zijn eigen laboratorium in Vlaardingen voert Van der Hoek op hoog niveau R&D-activiteiten uit en richt zich daarbij op toepassing van fotonica in de telecommunicatie en de realisatie van nieuwe sensoren en sensorsystemen. ‘Bij dit soort nieuwe technieken komen de echte toepassingen vaak pas naar aanleiding van een concrete vraag of specifiek probleem.’ Als eerste brede toepassing noemt hij het meten van warmte. ‘Zeker waar het gaat om elektrische installaties, is warmteontwikkeling een probleem dat een negatieve impact heeft op de efficiënte, maar ook kan duiden op bijvoorbeeld overbelasting, slijtage of aankomende storingen.’ Met een warmtebeeldcamera zijn deze hotspots prima te detecteren, maar pas op het moment dat de meting daadwerkelijk wordt uitgevoerd. Met fotonica is de warmteontwikkeling continu te monitoren en is bij het overschrijden van bepaalde grenzen automatisch een seintje te genereren naar bijvoorbeeld de onderhoudsafdeling. Daarbij zijn de sensoren niet alleen te gebruiken in bijvoorbeeld besturingskasten, maar ook geschikt voor het monitoren van de warmteontwikkeling in hoogspanningskabels. Of in een verwarmingsketel. Verder is het mogelijk een vezel langs alle verwarmingsleidingen te leggen om zo te detecteren of er plekken in het systeem aanwezig zijn waar warmte onnodig weglekt door bijvoorbeeld het ontbreken van isolatie of een beschadiging. Juist door het feit dat glasvezels zeer dun zijn, een laag gewicht hebben en op vele plaatsen in de vezel over een sensor kunnen beschikken, vormen dit soort oplossingen geen enkel probleem. ‘En over warmte gesproken: wat dacht je van branddetectie?’

5. Door de afwezigheid van elke vorm van elektriciteit is een groot aantal glasvezels in één kabel op te nemen.

5. Door de afwezigheid van elke vorm van elektriciteit is een groot aantal glasvezels in één kabel op te nemen.

Vloeistoffen, gassen en materialen

Glasvezels voorzien van een extra coating die reageert op een specifieke stof, zijn in te zetten voor detectie van gassen en vloeistoffen of het bepalen van de samenstelling ervan. Van der Hoek: ‘Wanneer deze coating in aanraking komt met de specifieke stof, reageert hij door uit te zetten of te krimpen, waarmee de door de fbg gereflecteerde golflengte wijzigt. Binnen de installatietechniek zie ik mogelijkheden voor de detectie van bijvoorbeeld CO of CO2. Maar waarschijnlijk kun je ook roest detecteren onder een coating en hiermee belangrijke onderhoudsgerelateerde informatie verzamelen.’

En wanneer Van der Hoek eenmaal ‘op dreef is’, komt er een stroom aan ideeën vrij waarbij hij creatief gezien geen enkele beperking kent. ‘Weef een optische glasvezel mee in de vloerbedekking’, geeft hij aan. ‘Je kunt dan op basis van druk detecteren wanneer iemand op je vloerbedekking loopt. Je kunt zo aanwezigheid detecteren en op basis daarvan verlichting aansturen en de locatie bepalen waar zich mensen bevinden. Hiermee is het systeem ook geschikt als alarmsysteem bij inbraak of te gebruiken om te achterhalen hoeveel mensen zich in een ruimte bevinden en een inschatting te maken van de benodigde ventilatie. Ga je nog verder, dan kun je onderzoeken hoe zwaar de mensen zijn, hoe lang ze voor een bepaald schilderij in een museum staan of hoe lang ze achter hun bureau zitten. Dezelfde vezel is ook hier te gebruiken voor branddetectie en als input voor je klimaatsysteem door temperatuur en eventueel ook CO2 te meten.’ ‘Natuurlijk kun je eenzelfde sensor ook in een fietspad meegieten om zo verlichting te sturen, maar ook om verkeersanalyses te doen. Hierbij spelen de voordelen van robuustheid en het lage gewicht een belangrijke rol. Het aantal mogelijkheden is ongekend. Ik noem het niet voor niets ‘enabling technology’.

Toekomst

Voor Van der Hoek heeft fotonica duidelijk een rijke toekomst voor zich. ‘Naast alle detailtoepassingen die ik zojuist heb genoemd is over het algemeen te zeggen dat fotonica binnen de installatietechniek enerzijds is in te zetten voor het monitoren van machines en installaties – structural health monitoring – en anderzijds voor het uitvoeren van realtime metingen op basis waarvan je de installaties kunt aansturen, bijvoorbeeld in het kader van comfort, energiebesparing en veiligheid. Hiermee genereer je niet alleen informatie die van belang is voor de ontwerper, installateur, beheerder of gebruiker, maar óók voor verzekeraars en juristen. Juist door het verzamelen van data kun je op verschillende vlakken aantonen dat een brand bijvoorbeeld niet het gevolg is van een kortsluiting in de installatie of een inbraak het resultaat is van een falend alarmsysteem. Of in juridische termen: het afwentelen van aansprakelijkheid.’ ‘Ik verwacht tot slot dat sectoren hun weg naar fotonica steeds beter zullen vinden. Een bedrijf als Compass, met wie ik veel samenwerk, levert hierin een aandeel door glasvezel-gebaseerde sensoren te ontwerpen voor specifieke functies. Op deze manier is het portfolio van toepassingen steeds verder uit te breiden en komen de vragen of minder standaard functies vanzelf. Wie ideeën of vragen heeft: ik hoor het graag.’

Tekst: ing. Marjolein de Wit – Blok, freelance journaliste.

Fotografie: Industrie